Implant bridge e toronto, quello che devi sapere (seminario 3a parte)

Gilberto Gallelli parla di Implant bridge e toronto, quello che devi sapere quando si affrontano lavori complessi. Progettazione di una barra primaria e secondaria in fibra di vetro. Chiavi di posizioni implantari.

Attacchi individuali digitali. Seconda parte: Attacchi con ritenzione prefabbricata, un protocollo collaudato!

Superare le difficoltà di “domare” gli strumenti digitali ed ottimizzarli con dei passaggi analogici, il tutto per riuscire a lavorare sia la zirconia che il CrCo e considerare le necessità operative del clinico, come abbiamo descritto…

Attacchi individuali digitali. Prima parte: Attacchi con ritenzione personalizzata

Dopo quasi un trentennio di evoluzione nella protesi su impianti, la combinata in alcuni casi ha ancora una sua indicazione, anche se le prescrizioni di questo tipo di protesi sono diminuite notevolmente. Tenendo conto che negli ultimi 10 anni…

Le basi per una corretta progettazione dentale CAD-CAM

La riuscita di una protesi passa certamente per una previsualizzazione del lavoro finito.

Oggi abbiamo la possibilità di realizzare dei progetti definitivi che definiscono inizialmente solo i volumi e le anatomie finali per poi farli diventare…

Chirurgia guidata e carico immediato, qual è il ruolo del tecnico?

I Software di chirurgia guidata, come implant Studio 3shape utilizzato nel video, permettono al team tecnico/clinico di verificare insieme il progetto della protesi, gli allineamenti tra le impronte e la Cone Beam, la pianificazione implantare…

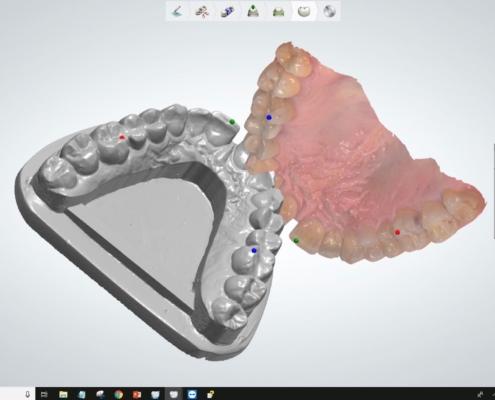

Scan Body ed impronte digitali – Affidabilità nella routine

È possibile eseguire lavorazioni su impianti direttamente da impronta digitale?

Questa è una domanda che ci viene posta frequentemente da chi approccia alla tecnologia digitale.

La protesi su impianti richiede una precisione nella stabilità…

Abutment custom: il vantaggio nel digitale

Con l’avvento delle tecnologie cad, la realizzazione di protesi avvitata su impianti è sempre più richiesta, il Ti-base da incollaggio si è dimostrato un’ottima soluzione, facile da utilizzare ed al giusto costo.

La protesi su impianti…

Arco facciale e articolatore analogici. Come si integrano nel mondo digitale?

Come sempre è stato, lo sviluppo in ogni settore è condizionato dalla richiesta di mercato. Noi invece scegliamo il nostro futuro, come in questo posto in cui parliamo dell'arco facciale.

I casi su impronte digitali aumentano esponenzialmente…

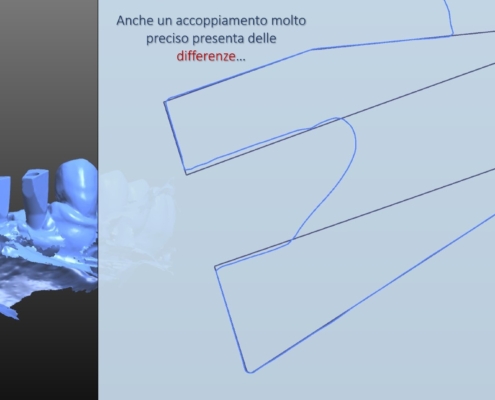

Protesi avvitata: Ti-base e librerie implantari viste da vicino. Non tutto torna!

Più o meno dagli anni ‘90, le sistematiche implantari ci permettono con i loro componenti di rendere rimovibile la protesi fissa. Dopo l’inizio di questo millennio, si sono cominciati a diffondere sia nuovi materiali che nuove tecniche…

Laboratorio odontotecnico digitale: “Make or Buy”

Quando investire e su cosa

“Make or Buy” è come si sintetizza in economia la scelta che si propone nel momento in cui un imprenditore deve decidere se comprare un’attrezzatura per eseguire una data lavorazione (MAKE) o affidarla a terzi…